数字技术已成为推动制造业转型升级的关键驱动力,转化数据为先进生产力,同时改造生产方式和企业运作模式。其中,人工智能和物联网技术的深度融合,正助力生产制造环节数字世界与现实世界的“虚实互联”,进而推动“以虚控实”,打造智慧工厂,实现智能、绿色制造,以技术革新促进产业创新。

长城汽车正向全球化智能科技公司加速转型,旗下哈弗、魏牌、欧拉、坦克、长城皮卡等品牌,产销网络遍布全球。在生产制造方面,长城汽车在国内建立了10大全工艺整车生产基地,在俄罗斯、泰国、巴西,长城汽车也已建立3大全工艺整车生产基地,在厄瓜多尔、巴基斯坦等地拥有多家KD工厂。发力海外市场的同时,积累了海量工业数据。

如何挖掘并最大化发挥这些工业数据的价值,使得产品品质提升,同时实现全球化生产运营的降本增效与绿色低碳?

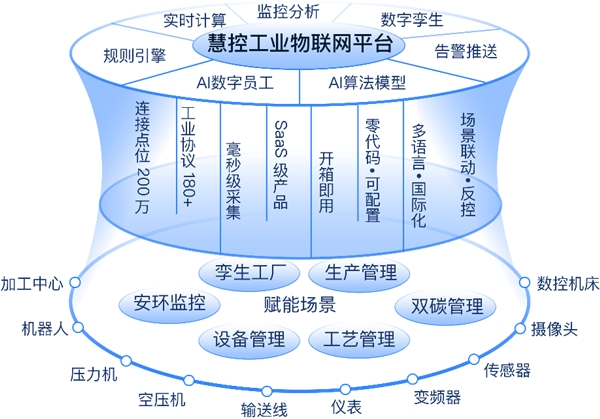

依托多年在汽车生产制造场景积累的经验优势及在大数据、AI、数字孪生等领域的技术布局,长城汽车打造了自主可控的慧控工业物联网平台,以数智化手段辅助全球化生产经营运营。慧控是国内首个实现集团内工厂全覆盖的SaaS级工业互联网平台,支持长城汽车海内外生产/研发基地、工厂设备统一运维管理,提升生产协同效率,降低备件库存成本,减少能耗,实现工艺参数优化及产品质量与良品率提升。

截止目前,慧控已取得四项计算机软件著作权、两项国家专利局认证专利,并于近期在全球极具影响力和权威性的物联网数字经济会议——世界物联网大会中斩获“2023世界物联网大奖▪创新项目奖”。

慧控产品总监张志刚在大会演讲中介绍:“自2022年在天津生产基地进行试点起,慧控持续迭代升级,已支持5种国际化语言、拥有移动端。截至目前已覆盖长城汽车徐水、天津、重庆、泰国、俄罗斯等海内外9大整车生产、研发基地,支撑长城汽车80%工业设备互联互通,支持工业协议类别数超180,接入设备类型数量超1033,接入信号点位超200万,实现生产要素全连接。”

基于“云-边-端”模式,具备多元工业大数据采集能力的慧控,可实现毫秒级采集长城汽车海内外生产基地、工厂的设备工况及关键工艺参数等海量工业数据,并实时传回数据中心,基于强大的实时计算、规则引擎、AI模型等技术能力,平台具备监控分析、可视化组态与AI数字员工等能力,持续赋能设备监控管理、生产管理、质量管理、工艺监控、能源管理、安环监控以及数字孪生、辅助全球化生产经营管理决策等应用场景。

如在设备监控管理场景,慧控能将以往维修经验沉淀为结构化知识,实时采集设备零件的状态,结合AI算法构建设备健康、故障预测等模型,实现超前预警,由被动型、预防型保养向主动型、预测型保养转变,降低因突发故障停机造成的对整个产线的影响。此外,通过与设备指标体系、设备部件清单的打通,构建健康评估模型与备件采购预警模型,可实现精准识别备件需求,减少备件库存占用。

此外,慧控融合视频监控与Al视觉算法打造了数字员工,能够在车间作业过程中替代人工安全巡检,自动采集道路指差呼等行为图像,还可识别人员是否佩戴安全帽、是否存在安全越界等,全过程自动检测,实现危险源及时发现,及时制止,避免出现违反安全合规操作的状况,为7X24小时安全生产保驾护航。

在生产工艺环节,慧控通过采集车间生产加工设备的工艺参数数据,结合产品质量数据,对工艺参数进行追溯分析,沉淀最优设备工艺参数数据,沉淀工艺经验,提高产品质量。

在节能环保及能源供应保障方面,慧控依托可视化组态能力打造数字孪生场景,构建了能源、设备的数字孪生体,可对园区能源消耗、车间生产加工设备及过程辅助设备能源物料消耗数据进行采集、监控、统计,实现对设备能耗的逐步调优、对物料消耗精细化管理,同时提供实时能源供应风险分析。目前已实现对24个动力站房孪生可视,集中监控、统一调度,降低能源中断风险,提升人员运营效率;此外,实现对43个配电室孪生可视,追溯异常时刻异常数据,无巡检盲区,每年可降低电力中断成本及人员成本合计约200万元。降低能源中断风险,提高人员效率,降低由于中断带来的成本损失,能耗调优助力长城汽车绿色、可持续发展。

借助慧控打造的数字孪生场景,管理者能够及时查看海内外生产现场的设备参数和状态、系统使用趋势图表、报警信息等,可以实时感知所有生产工厂的进度及效率,快速下发指令响应现场事件与告警,辅助进行全球化生产经营管理决策。

除以数智化产品及解决方案助推实现智能制造、打造智慧工厂外,长城汽车还通过新技术融合应用实践,持续赋能研发、供应链、营销、服务、人力、财金、品质等业务领域,以技术创新增添企业韧性、赋能企业发展,拥抱汽车产业变革,助力构建产业数智化未来。